冷热冲击试验资料大全,您值得收藏!

作者:

salmon范

编辑:

瑞凯仪器

来源:

www.riukai.com

发布日期: 2019.08.27

目前,各工程师在制定标准,执行标准时对于温度变化类的试验有很多不同的见解,且此类试验名称过多,导致实际应用中出现了一些不恰当的使用方法。本文特对温度变化类试验进行解读,一方面对各类试验项目进行分析,另一方面推荐使用合适的标准项目,以供各工程师参考使用。

温度变化类试验项目有众多名称:温度变化、温度循环、温度交变、快速温变、温度冲击、冷热冲击、温度梯度、分级温度等名称。且不同体系的标准中应用的试验方法是不同的,如何区分这些试验项目,如何选择试验项目,这需要对各类型试验的来源以及其区别进行分析。

本文针对的试验项目是温度变化类的,对于湿热类,温湿度循环等试验项目后续再以专题叙述。

1、温度变化试验

1.1 来源

各类标准中的温度变化试验均来源于IEC 60068-2-14 试验方法N:温度变化中的Nb。在特定温度变率之温度变化试验。

1.2 定义

温度变化试验,为设置一定的温度变化速率进行高温与低温之间的转变。故在实际应用中有两类:一类为慢速的温度变化试验,其温度变化速率<3℃/min(一般各标准经常选择参数为1℃/min),也既一般应用中的温度变化、温度循环、温度交变试验(此三类为一种试验)

;另一类为快速的温度变化试验,其温度变化速率>3℃/min (一般各标准经常选择参数为3℃/min、4℃/min、 5℃/min、 7℃/min、 10℃/min) ,也既-般应用中的快速温变试验。温度变化速率越快,考核越严酷。

1.3 目的及应用范围

本试验适用于组件、装备或其它产品。为产品模拟带电工作时随温度的变化,如在系统:/组件工作时快速改变周围温度。如果系统组件处在热浸透温度(例如安装在发动机上的系,统/组件),高温阶段附加的短暂温度峰值要确保产品在这期间的基本功能。为避免系统组件内的电热扩散抑制系统组件达到低温的效果,故在降温阶段将产品关闭。失效模式为温度变化引起的电气故障。

注:本试验不是寿命试验。

1.4 试验方法及参数

1.4.1 温度变化试验:

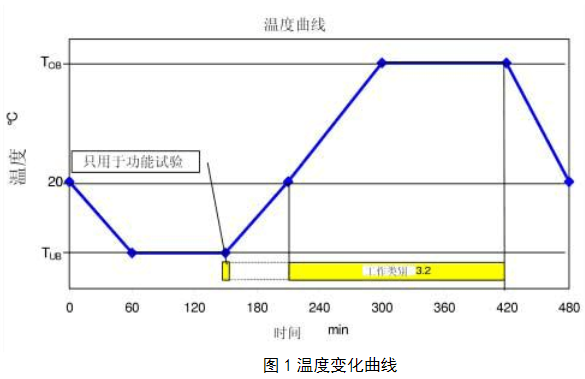

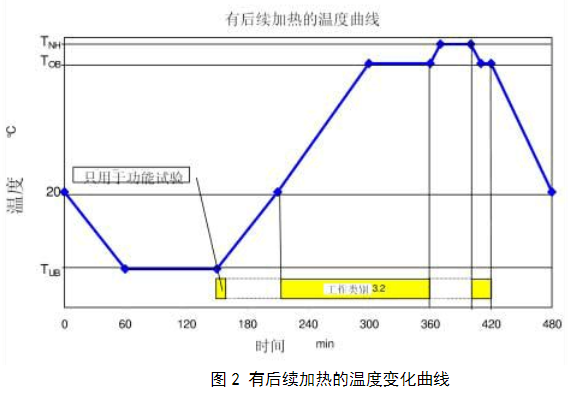

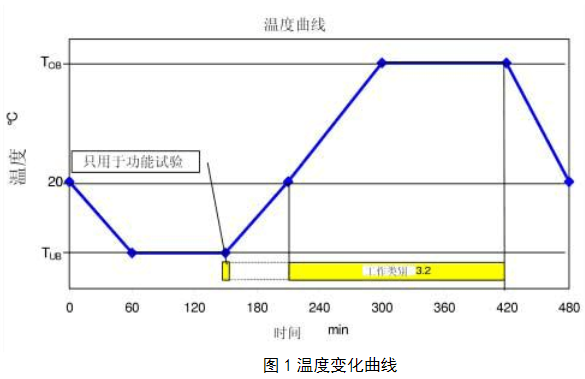

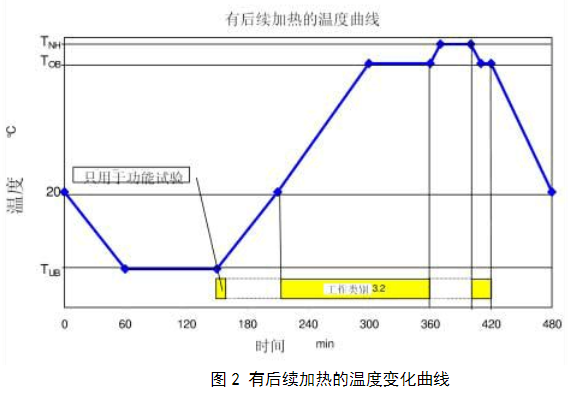

各类标准中建议采用ISO 16750-4 5.3.1 温度变化试验,具体试验程序见图1及图2,图1应用于非发动机舱产品,图2应用于发动机舱中零部件,因为其具有发动机熄火后的余热考核,故在温度变化中加入了极限高温贮存的考核。

TOB:高温极限工作温度

TUB:低温极限工作温度

工作类别3.2:使用13.5V带电工作

1.4.2 快速温变试验:

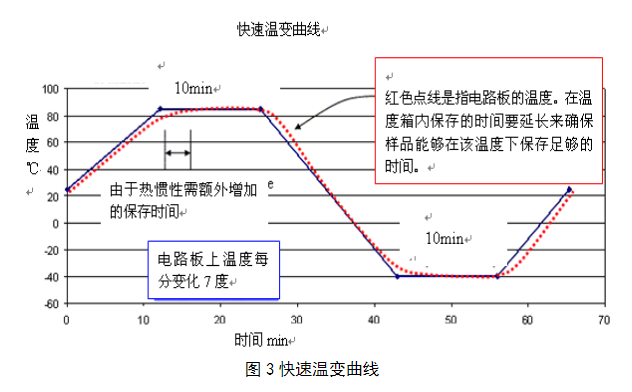

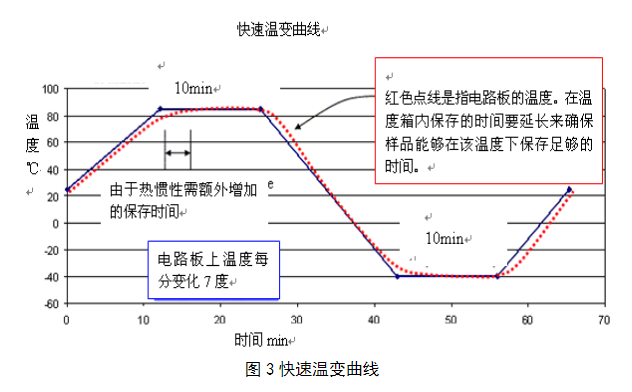

目前发现部分企业标准中有此类项目,如GM3172 ,其具体试验方法参加图3,此类试验属于加速寿命试验方法,故一般不推荐应用于认证试验中。

1.5 差异及应用分析

以上的两项试验,推荐使用ISO16750-4 5.3.1 温度变化试验,由于其更能贴合日常中产品的使用情况,

快速温变试验适用于寿命加速试验,其具体的加速因子及方法,后续专稿论述。

1.6 重要参数解析

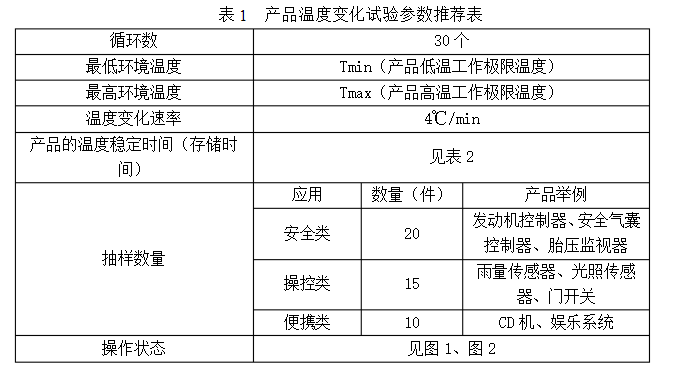

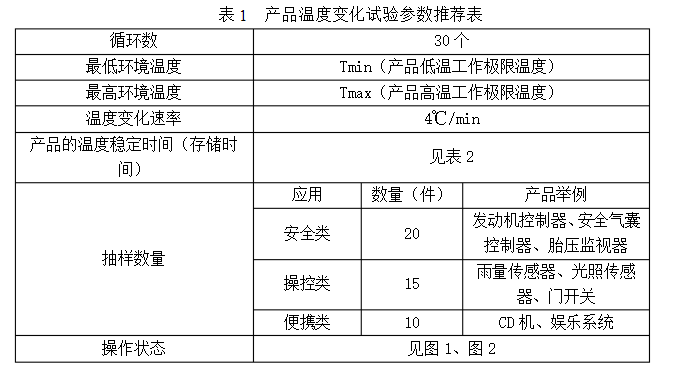

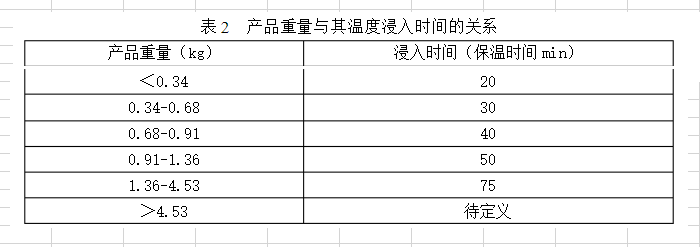

温度变化试验的特点:产品在试验中工作、温度变化的速率一定、循环数一般设置30个循环以内、极限温度值( 因此项试验为工作+存储类试验,故其极限值根据产品使用情况不同有两种方案供选择,具体看参见图1,图2) ;此为产品性能考核试验(非寿命试验)。附表为一外部公司的推荐参数,以供大家参考。

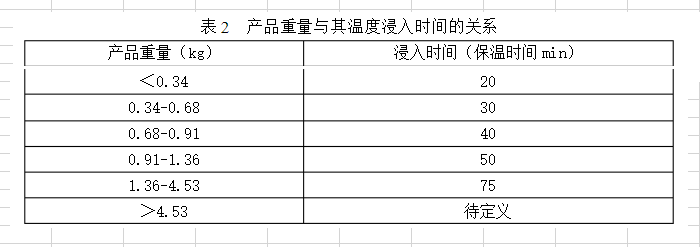

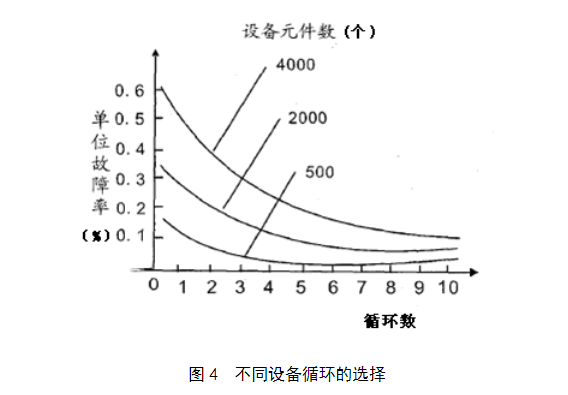

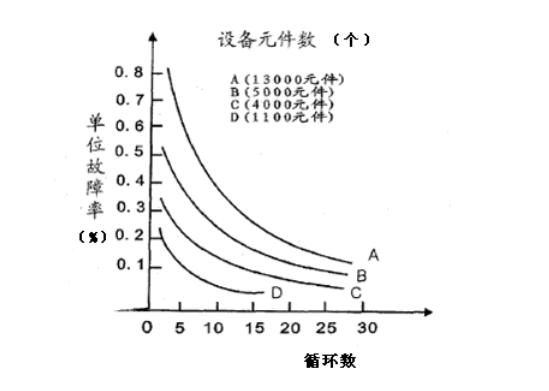

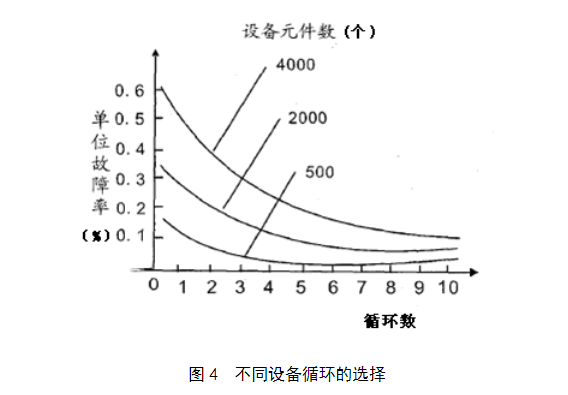

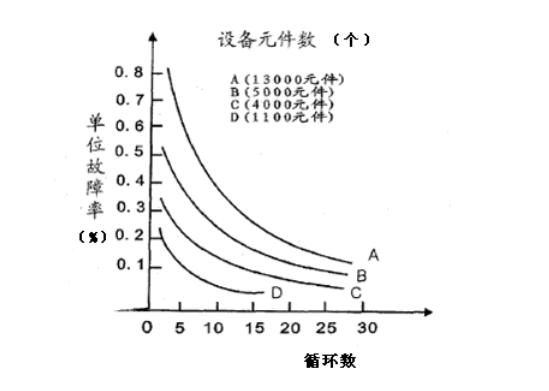

从图4和图5可以看出,结构比较简单的元器件和含元器件、零部件较少的整机,一般选择5次循环就可以了。结构比较复杂,所用元器件、零部件较多的整机选择10 次循环就可以将绝大部分故障原因暴露出来。为了设备、整机和仪器可靠性更高,有时也可能选择20到30次循环。

2、冷热冲击试验

2.1来源

各类标准中的冷热冲击试验均来源于IEC 60068-2-14 试验方法N:温度变化中的Na。在特定时间内快速温度变化试验。

2.2 定义

在特定时间内进行快速温度变化,转换时间一般设定为手动2~3分钟,自动少于30秒,小试件则少于10秒。常用术语中的温度冲击试验也属于冷热冲击试验。

2.3 目的及应用范围

这是一个加速试验,模拟车辆中大量的慢温度循环。对应实际车辆温度循环,用较快的温度变化率及更宽的温度变化范围,加速是可行的。失效模式为因老化和不同的温度膨胀系数导致的材料裂化或密封失效。本试验将导致机械缺陷(裂缝),不要求带电工作。

2.4试验方法及参数

2.4.1

冷热冲击试验(气体) :

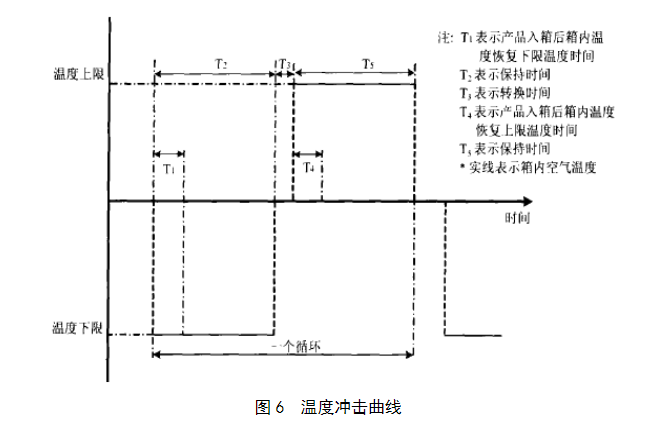

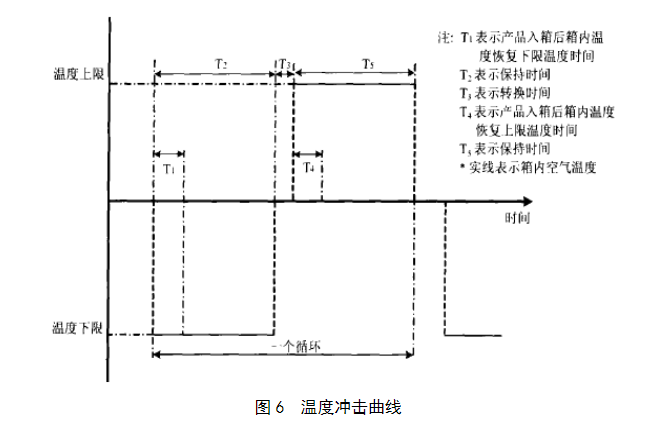

有两种实现方式,一种为手动转换,将产品在高温箱和低温箱之间进行转换;另一种为冷热冲击试验箱,通过开关冷热室的循环风门或其它类似手段实现温度转换。其中温度上限、温度下限为产品的存储极限温度值。具体方法参见图6。

2.4.1冷热冲击试验 (液体) :

此试验来源于IEC 60068-2-14 试验方法N:温度变化中的Ne。实现方式为吊篮式,将产品放置在吊篮中按照要求浸入不同的温度液体中。则适用于玻璃-金属密封及類似产品,因此电器产品中不予考核该项目。

2.5差异及应用 分析

以上两项试验项目中,推荐使用IEC

60068-2-14 ,Na进行试验。此试验项目属于加速考核产品的试验,IEC 60068-2-14, Na以及ISO 16750-4

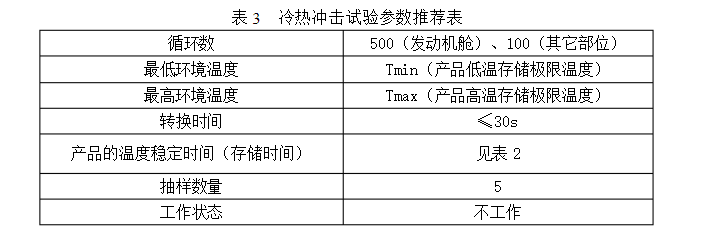

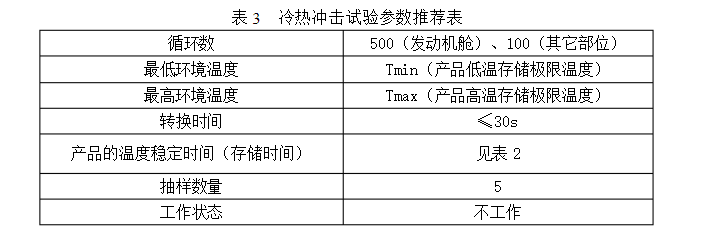

5.3.2 冷热冲击试验中推荐的循环数为5,实际应用中过少,推荐使用表3参数。

在此阐明一下IEC 60068-2-14、ISO 16750-4、MIL-STD-810F 及GJB150中对于冷热冲击的要求循环数都为5个循环以内,其原因是该三类标准对此试验的定义为:确定装备能否经受其周围大气温度的急剧变化,而不产生物理损坏或性能下降。模拟的情况为:产品的航空运输、航空下投以及其它产品从不同温度区域转移的情况。故如为考核此类情况,其试验执行为样品存储类试验,试验中产品不工作,产品的温度仲击次数以产品实际会使用到的次数为准,此类试验项目属于产品可靠性的一种。

由上分析可知,对于我们汽车类产品,执行此标准时,因为我们考核的模拟情况不一样,故参数需要进行变动,主要变动参数为:循环数增加(因应用到汽车电器产品中为加速老化试验,故其循环数一般超过100)。

2.6 重要参数解析

此试验有几个重要参数需要考虑:循环数、温度转换时间、温度保持时间、温度极限值(因此项试验为存储类试验,故其极限值为存储极限温度值)。参考参数设置如表3所示,具体的循环数来源为加速模型计算出来的-个经验数值,暂不在此文详述。

3、温度梯度试验

3.1 来源

各类标准中的温度梯度试验均来源于ISO16750-4中5.2温度梯度试验。

3.2定义

依照一定的速率改变温度,一般取5℃/min,在温度稳定时进行功能检测。常用术语中的分级温度试验也属于温度梯度试验。

3.3

目的及应用范围

用于检查机械和电气装置在工作温度小的局部范围可能出现的故障。

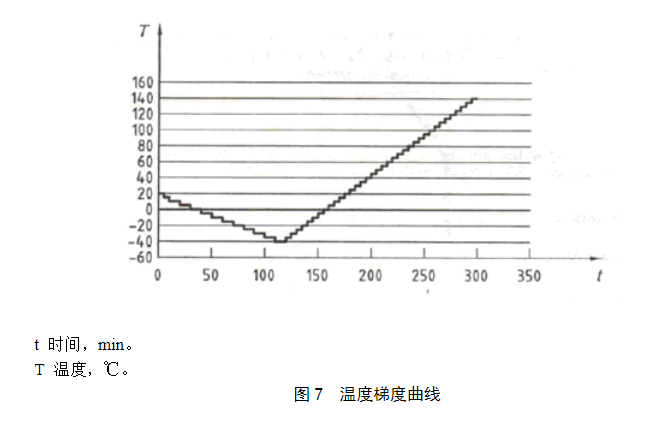

3.4试验方法及参数

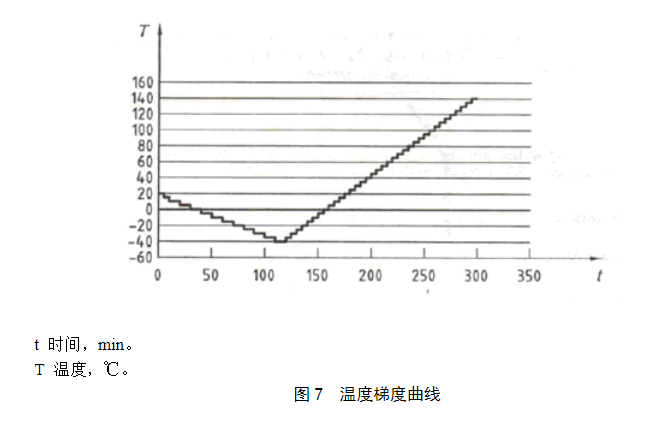

将产品安放在温度箱中,以5℃/min温度梯度从20 ℃降到Tmin(低温极限工作温度),然后以5℃/min温度梯度从Tmin升到Trmax (高温极限工作温度) ,每步 都要等到产品达到新的温度。每当产 品到达新的温度,按产品的工作电压及小工作电压对产品的工作模式进行功能试验。在调温过程中将产品关闭。在Tmin和Tmax间的每个温度点,产品应保持正常功能,即功能状态应符合试验中及试验后都正常工作。循环数一般设置为5个,此为产品性能考核项目。具体执行方法参加图7。

3.5差异及应用 分析

此项试验实际应用中,可以使用温度变化进行替代,温度变化与其的区别很小:高温工作极限温度、低温工作极限温度、试验中产品带电工作、温度变化速率等重要参数都相近,区别为温度变化试验中有高温余热存储温度极限考核,而温度梯度试验仅为工作极限温度考核,故温度变化试验实际已经包括了温度梯度的效果,建议取消此类试验项目的测试。

3.6

重要参数解析

此试验有几个重要参数需要考虑:极限温度(因此项试验为工作类试验,故其极限值为产品工作极限温度值)、 温度变化速率、循环数。

4、设备要求

4.1 风速要求

各类温度变化类试验标准中都对温度变化试验箱内的风速有要求,均要求小于等于2m/S。这一要求是要确保受试产品在试验中不会因受到过高的气流作用,产生与实际使用中差异过大的热传导。试验箱内有-一定风速有利于箱内温度快速均匀,而风速过大则会导致受试产品受风面热交换大于背面而在产品内部产生不符合实际的热传导现象。

4.2湿度要求

MIL-STD-810F中对湿度未作要求,这是基于使用-般材料制成的产品,进行温度冲击试验时湿度对其影响不显著的认识。810F中特别指出,进行多孔渗水材料(如纤维材料)试验时,因湿气易渗入产品,在低温下结冰后膨胀会导致材料损坏,建议试验时考虑控制控制试验箱的湿度。一般要求箱内湿度小于或等于20 g/m

4.3对试验箱空2气温度恢复时间的要求

GJB150.5 (同MIL-STD-810 ℃/D) 和GB2423.22 (同IEC 60068-2-14 对这- -要求规定相同,均是小于等于试验时间(指产品达到温度稳定的时间)的10%,而810F则明确小于等于5 min提出这一要求的目的在于要求试验箱有较大的热沉以确保受试产品真正经受温度突然冲击的环境。

4.4 对箱壁温度与试验温度的差值要求

各类标准中还规定了箱壁温度与试验温度的差值要求,这是为了避免因二者之间温差太大而造成过大的辐射加热效应,从而使受试产品产生温度不均匀。一般规定:≤3%(高温)、≤8% (低温)。

由以上分析可知各温度变化类试验项目的区别及来源,以及对试验设备的要求。在实际应用中推荐大家使用温度变化试验项目(ISO 16750-4 5.3.1 温度变化试验)和冷热冲击试验(ISO 16750-4 5.3.2 泠热冲击试验,试验循环数推荐使用见表3)。